当全员的节能意识提高以后,紧接着就是对硬件的改造了,即技术节能措施。

它可以通过以下两个方面来实现:

一、设备升级

a) 高效电机替换:将传统低效电机更换为高效节能电机。高效电机通过优化设计和改进制造工艺,降低了电机的铜损、铁损和机械损耗,能有效提高电机的运行效率,一般可节能20% - 30%。

同步磁阻电机

b) 节能型变压器应用:选用新型节能变压器,尽可能选用一级或二级能效的变压器,如油浸式S22、S20,干式SCB18、SCB14,它们在空载损耗以及负载损耗方面较传统变压器有显著降低;也可选用新型材料节能变压器,如非晶合金变压器。非晶合金铁芯的空载损耗比传统硅钢片变压器降低70% - 80%,可显著减少变压器在轻载和空载时的能耗。

节能型变压器

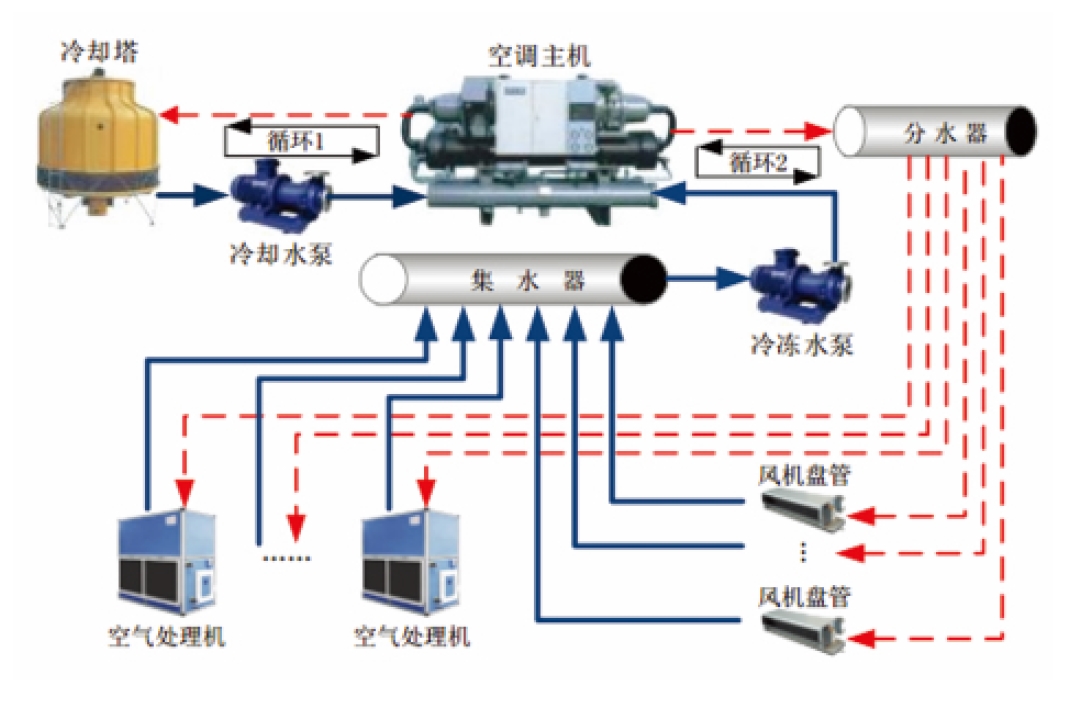

c) 节能空调系统更新:采用变频空调系统替代定频空调。变频空调能根据室内温度自动调节压缩机的运行频率,避免了定频空调频繁启停造成的能耗损失,节能效果可达30% - 50%。同时,选用高能效比的空调设备,其制冷(热)效率更高,能在相同的能耗下提供更好的制冷(热)效果。

中央空调节能

d) LED照明改造:把传统的白炽灯、荧光灯更换为LED灯。LED灯具有发光效率高、能耗低、寿命长等优点,相同亮度下,LED灯比白炽灯节能80%以上,比荧光灯节能50%左右。

LED照明灯具

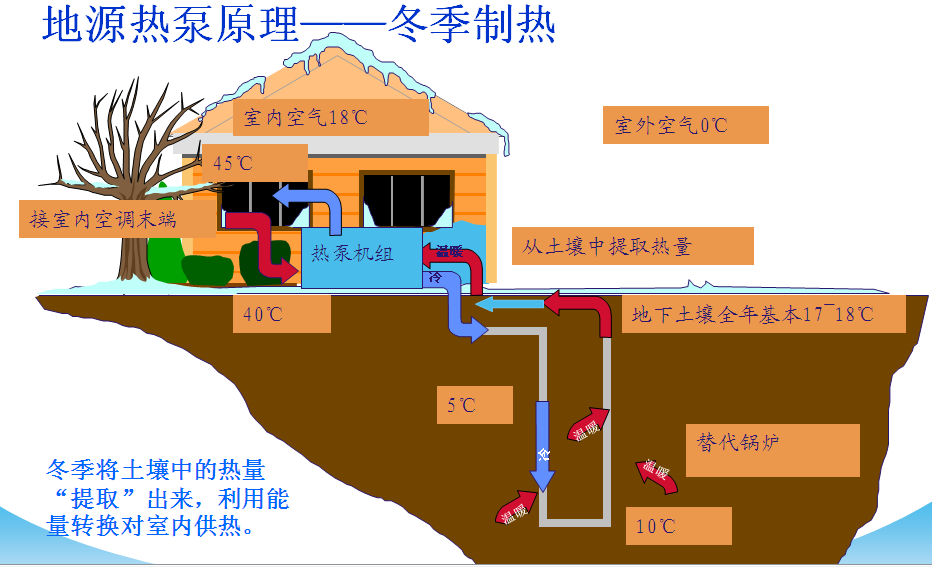

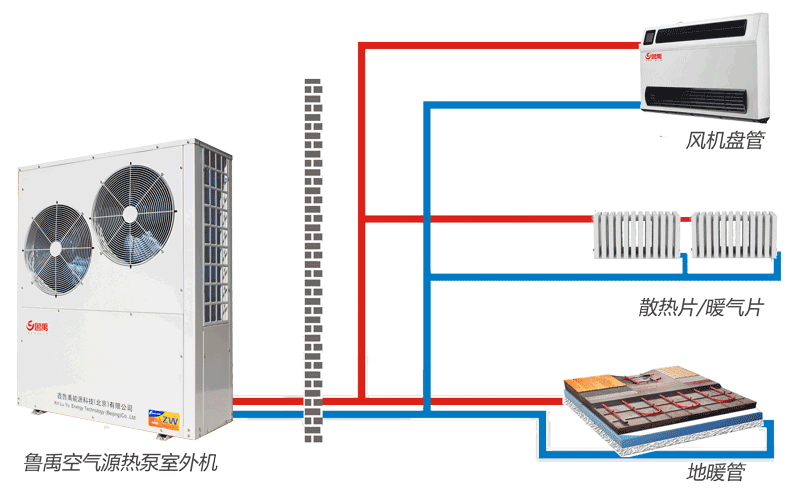

e) 热泵技术:利用热泵将低品位热能转化为高品位热能,用于供暖、热水供应或工业生产过程中的加热,可大大提高能源利用效率。

地源热泵 空气能热泵

热泵设备

二、优化系统

a) 智能控制系统应用:在工业生产中,安装智能控制系统对生产过程进行实时监控和优化。通过传感器采集生产过程中的各种数据,如温度、压力、流量等,通过物联网利用计算机算法对数据进行分析处理,自动调整设备的运行参数,使生产过程处于最佳运行状态,实现节能降耗。例如,在化工生产中,通过智能控制系统优化反应釜的温度、压力和物料投放量,提高反应效率,降低能源消耗。

b) 供热系统优化:对供热管网进行水力平衡调试,通过安装平衡阀等设备,调整各分支管路的流量,使供热系统达到水力平衡,避免出现有的区域过热、有的区域过冷的情况,从而提高供热效率,减少能源浪费。同时,采用智能供热调控系统,根据室外温度和室内需求自动调节供热参数,实现按需供热。

c) 空调系统优化:优化空调系统的运行模式,根据室内人员密度和使用时间,合理调整空调的运行时间和温度设定值。例如,在人员较少的区域或非工作时间,适当提高空调的温度设定值,降低空调的运行功率。此外,定期对空调系统进行维护保养,清洗空调滤网,确保空调系统的运行效率。

d) 动力系统优化:对企业的动力系统,如压缩空气系统、通风系统等进行优化。对于压缩空气系统,通过采用变频空压机、优化管道布局、减少泄漏等措施,降低压缩空气的能耗。对于通风系统,根据实际通风需求,合理调整风机的运行频率和风量,避免风机长期在低效区运行。

采用上述手段已经又在节能优化上迈出一大步了,那后面还要做哪些工作呢?

邮箱

info@tsenergy.cn

微信公众号

地址

杭州市钱江世纪城民和路886号 朝龙汇大厦1号楼906室